Monitorización del nivel en condiciones adversas en una mina de diamantes

En las montañas de Maluti, en el Reino de Lesoto, al sur de África, se encuentra la mina de diamantes a mayor altitud del mundo situada a 3.200 m. Las abundantes nevadas, la oscilación de la temperatura entre -18 y +20 °C y los fuertes vientos forman parte del día a día.

Allí, las condiciones del proceso de tratamiento del mineral, que se transporta a la superficie mediante dos chimeneas de kimberlita, son tan duras como la climatología.

La oscilación de las temperaturas y las presiones apenas afecta a los resultados de la medición, ni tampoco las propiedades del líquido a medir

La roca madre se tritura para extraer los diamantes. La cantidad de diamantes que contienen las dos chimeneas de la mina de Lesoto es ínfima: la extracción es de menos de dos quilates por cada 100 toneladas de roca. Se requiere un gran esfuerzo para obtener estos diamantes.

¿Cómo se separan los diamantes de la kimberlita?

En una planta de separación de medio denso DMS (Dense Media Separation), el mineral triturado que contiene los diamantes se suspende en agua para separar los minerales pesados de la roca más ligera. De este proceso se obtiene un concentrado de diamantes muy reducido.

Una alternativa al método DMS es el centrifugado de la mezcla de roca en ciclones.

Este procedimiento está destinado a separar el material; los diamantes y otros minerales densos se presionan contra las paredes y, finalmente, contra el fondo del ciclón. Durante el proceso, el agua residual sube en el centro del ciclón, por lo que se succiona y filtra para eliminar las partículas restantes más ligeras.

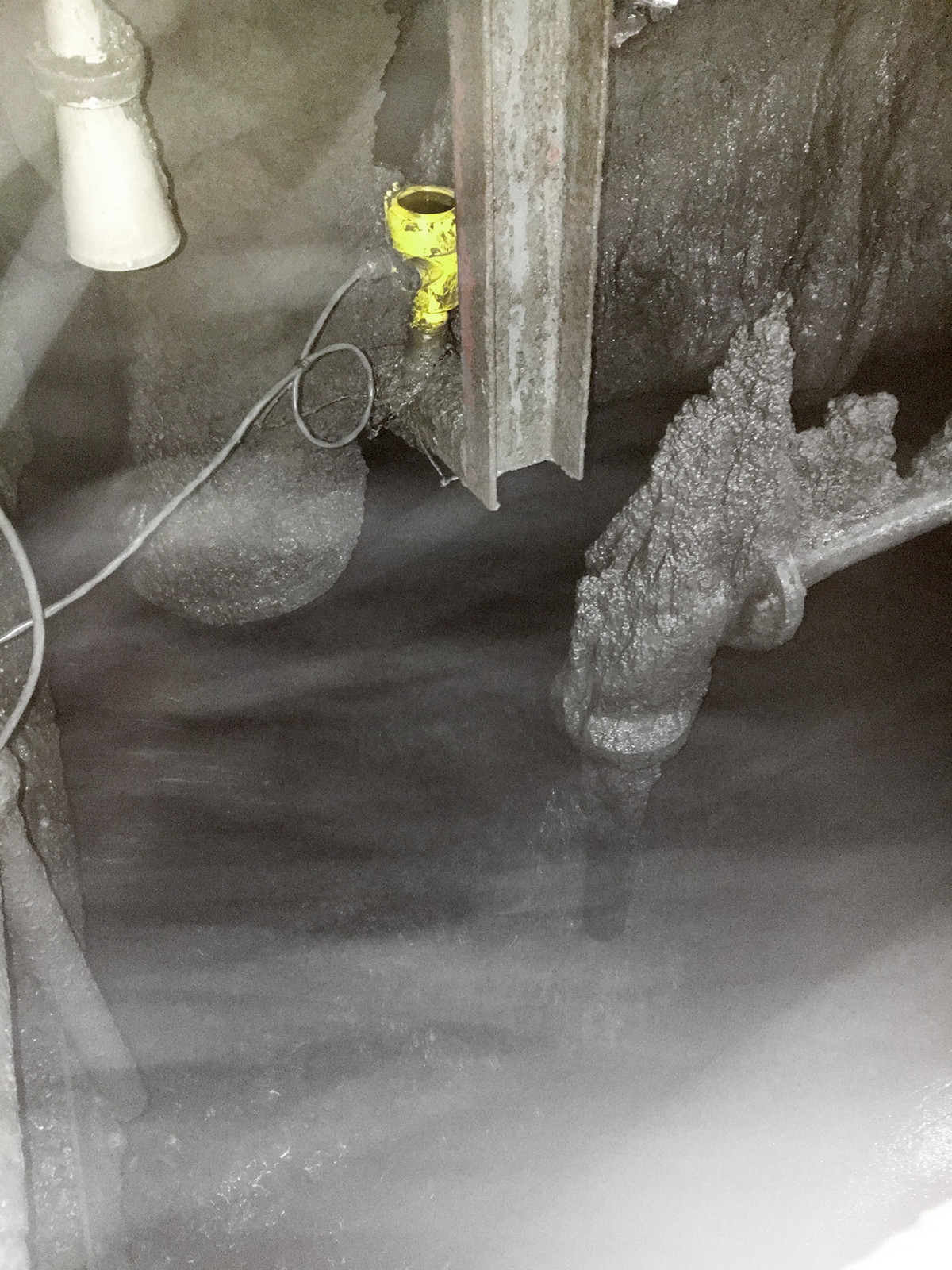

En las minas de diamantes El polvo y la suciedad están constantemente presentes en la planta de procesamiento, lo que supone todo un reto para la tecnología de medición

Ambos métodos de procesamiento tienen sus ventajas e inconvenientes. Los costes de inversión de una planta de DMS son 10 veces superiores a los de un ciclón. Sin embargo, la planta de DMS ofrece un mayor rendimiento.

El consumo de agua y los costes de funcionamiento de una planta de DMS también son mucho más elevados que los del procesamiento por centrifugado.

Disponer de un alto nivel de automatización y de una tecnología de medición que proporcione valores de medición fiables, es decisivo para lograr un buen funcionamiento de la planta de DMS y, por tanto, de todo el proceso.

Las turbulencias y las tuberías de alimentación dificultan la monitorización del nivel

En la planta de procesamiento, se debe medir el nivel con exactitud en el depósito de flotación que contiene el líquido con el material enriquecido. El nivel se debe mantener a una altura determinada para que los diamantes permanezcan en suspensión en el medio.

El producto llega al depósito de flotación a través de unas tuberías procedentes de distintas direcciones, lo que provoca unas fuertes turbulencias en dicho depósito. Debido al constante movimiento, el producto provoca salpicaduras y forma espuma.

En consecuencia, un sensor radar anterior de 26 GHz, que se había instalado hacía unos años, era una fuente constante de problemas. El polvo y la suciedad se acumulaban en la antena y producían valores de medición poco precisos.

A pesar de que la tecnología de medición radar es un método sin contacto y, por tanto, ideal para entornos con mucha suciedad, el sensor ya no funcionaba de forma óptima debido a las condiciones extremas del entorno.

Valores de medición estables con 80 GHz

VEGA Sudáfrica no vaciló en recomendar que cambiaran la tecnología existente por el nuevo VEGAPULS 64. El estrecho ángulo de apertura del nuevo sensor, de apenas 3°, prometía resolver los problemas causados por las tuberías de alimentación.

Permite una mayor focalización del haz de radar y la señal de medición real puede distinguirse mucho mejor de los ecos falsos.

El mayor rango dinámico de 120 dB del sensor radar ofrece una gran ventaja. Gracias al VEGAPULS 64 se obtiene una mayor precisión, reproducibilidad y fiabilidad en la aplicación.

Ni siquiera se tiene que interrumpir el proceso para limpiar el instrumento de una gran cantidad de lodo

La oscilación de las temperaturas y las presiones apenas afecta a los resultados de la medición, ni tampoco las propiedades del líquido a medir, por ejemplo, la densidad o la viscosidad. Un factor muy importante teniendo en cuenta las inhóspitas temperaturas que predominan en la mina de diamantes.

El VEGAPULS 64 mide de -1 a 20 bar y en temperaturas de proceso entre -40 y +200 °C. A pesar de tener una longitud de onda mucho más corta, el nuevo sensor radar es insensible a las adherencias o la condensación.

La adaptación dinámica basada en la distancia reduce la influencia de las interferencias directamente antes del sistema de antena y permite al mismo tiempo una sensibilidad de la señal muy alta en una distancia más grande.

Por último, el sensor radar también destaca por su robustez mecánica, ya que funciona prácticamente sin desgaste ni mantenimiento. Ni siquiera se tiene que interrumpir el proceso para limpiar el instrumento de una gran cantidad de lodo. Desde el montaje del VEGAPULS 64, todo funciona con normalidad en la etapa de flotación.

Artículo elaborado por Por Jürgen Skowaisa | Product Management Radar | Ultrasonic | Vega

Laitex presenta soluciones innovadoras para el manejo de materiales a granel hacia la sostenibilidad

La empresa Laitex ha completado con éxito un ambicioso proyecto en la planta de Oulu, Finlandia, promovido por Stora Enso. Este proyecto se centró en la optimización del manejo de biomasa y destacó por su enfoque en la sostenibilidad.

El pasado domingo 28 de abril, un corte masivo en el suministro eléctrico afectó a amplias zonas del territorio español, incluyendo áreas industriales críticas como el Campo de Gibraltar, el polo petroquímico de Tarragona y el eje Cantábrico.

AEDyR reunirá a más de 120 ponentes nacionales e internacionales para abordar los grandes retos del sector en su XIV Congreso Internacional, que se celebrará en Tenerife entre el 24 y el 26 de junio de 2025.

Aimplas, instituto tecnológico del plástico, organizará los próximos 27 y 28 de mayo la V edición del Seminario Internacional sobre Legislación de Plásticos Okplast, un encuentro esencial para la industria de los plásticos que se centrará en el análisis y...

Enagás y Calcinor han firmado un acuerdo de colaboración para desarrollar conjuntamente proyectos para la gestión sostenible de CO2 desde las respectivas áreas de actividad de las dos compañías, con un potencial de reducción de emisiones de CO2...

La sexta edición de Pumps & Valves, feria internacional de sistemas de bombas, válvulas y equipamiento para procesos industriales, se presenta como un punto de encuentro especializado donde fabricantes y distribuidores podrán dar a conocer...

El objetivo del proyecto Exhaustion, impulsado por Aimplas, es reducir el tiempo de ensayo de predicción de vida a fatiga de diversos materiales plásticos mediante el desarrollo de una metodología que emplee técnicas termográficas.

El próximo 29 de abril de 2025, ISA Sección Española celebrará una reunión técnica presencial sobre la transferencia fiscal en tuberías en la ETSI Algeciras, Universidad de Cádiz, a partir de las 16:30 horas.

La compañía Pepperl+Fuchs, en colaboración con Bosch Digital Twins Industries y Syntax, mostrará en la Hannover Messe 2025 (HMI2025) una solución innovadora de mantenimiento predictivo y digitalización de plantas industriales.

La Casa Real ha confirmado que el rey Felipe VI asumirá nuevamente la presidencia del Comité de Honor del Congreso Nacional de Hidrógeno Verde, que celebrará su tercera edición en Huelva del 4 al 6 de febrero de 2026.

Comentarios