Reciclaje innovador de residuos electrónicos para cerrar el ciclo de materias primas críticas

La generación de residuos eléctricos y electrónicos (REEE) ha crecido exponencialmente en las últimas décadas, alcanzando niveles alarmantes. En 2023, se produjeron más de 50 millones de toneladas de REEE a nivel mundial, de las cuales menos del 20% fue gestionado adecuadamente. Esta situación genera una doble problemática: el impacto ambiental derivado de la acumulación de estos residuos y la pérdida de materiales críticos contenidos en ellos.

Europa depende de terceros países para CRMs, por lo que su recuperación de REEE es clave

El volumen de REEE no solo representa un reto logístico, sino también una fuente desaprovechada de materiales críticos. Se estima que estos residuos contienen hasta un 3% de los materiales críticos (CRMs, por sus siglas en inglés) esenciales para tecnologías clave, incluyendo las energías renovables, la electrónica y la industria de la automoción. La disponibilidad de CRMs está marcada por conflictos geopolíticos debido a su concentración en unas pocas regiones del mundo. La dependencia europea de terceros países para el suministro de materiales como el litio, el cobalto y las tierras raras subraya la necesidad de establecer estrategias para su recuperación a partir de flujos secundarios como los REEE. Los CRMs son elementos químicos o materiales de alta relevancia económica cuya disponibilidad está en riesgo debido a restricciones de suministro o demanda creciente. Ejemplos incluyen el niobio, el tantalio, el litio y las tierras raras.

El reciclaje de CRMs a partir de REEE ofrece una doble ventaja: reduce la dependencia de importaciones y minimiza el impacto ambiental. Además, representa una oportunidad económica significativa para la creación de nuevas cadenas de valor. La recuperación de CRMs implica una combinación de procesos mecánicos, químicos y biológicos. Cada uno de estos enfoques presenta retos específicos que deben abordarse para maximizar su eficiencia y sostenibilidad.

Reciclado mecánico: retos y oportunidades

El reciclado mecánico ha sido la base inicial para tratar REEE. Este proceso incluye la fragmentación física de los residuos para separar materiales como plásticos, metales y cerámicas. Métodos tradicionales, como la trituración y la clasificación óptica, han permitido la recuperación de metales básicos como el cobre y el aluminio. Sin embargo, estos procesos son menos efectivos para recuperar CRMs debido a su dispersión en matrices complejas.

El reciclado mecánico es eficaz para metales básicos, pero limitado para CRMs

El estado de salud (SoH, por sus siglas en inglés) de componentes como baterías y módulos electrónicos es fundamental para decidir su destino. Componentes con un SoH adecuado pueden ser reutilizados directamente, extendiendo su ciclo de vida y reduciendo la necesidad de reciclaje. Este enfoque es particularmente relevante para baterías de vehículos eléctricos, donde la reutilización como sistemas de almacenamiento estacionario está ganando popularidad.

Antes de su tratamiento mecánico, las baterías deben ser descargadas para evitar riesgos de cortocircuito, incendios y explosiones. Tecnologías como la descarga controlada y la neutralización química han sido implementadas para garantizar la seguridad durante la manipulación y preparación de estos dispositivos. La trituración convierte los REEE en fracciones más manejables, mientras que la separación física permite clasificar los materiales mediante técnicas como corrientes de Foucault, separadores magnéticos y flotación densimétrica. Estas tecnologías tienen el potencial de mejorar significativamente la recuperación de CRMs si se combinan con enfoques más avanzados, como la clasificación por sensores.

Lixiviación mediante solventes y microorganismos

La hidrometalurgia es una técnica clave en el reciclaje de materias primas críticas, particularmente en la recuperación de metales presentes en las placas de circuito impreso (PCBs) y otros residuos electrónicos. Este proceso se basa en la disolución de los metales en soluciones acuosas, utilizando reactivos químicos que permiten la formación de complejos solubles. Se diferencia de otros métodos por operar a temperaturas moderadas y evitar la generación directa de gases tóxicos, lo que la convierte en una opción más sostenible y adaptable a diversas composiciones de residuos.

Ácidos convencionales vs. ácidos orgánicos

Tradicionalmente, se han utilizado ácidos inorgánicos como el ácido sulfúrico (H₂SO₄), el ácido nítrico (HNO₃) y el ácido clorhídrico (HCl) debido a su alta eficacia en la disolución de metales. Sin embargo, estos ácidos presentan desafíos asociados con la corrosión de los equipos, la generación de residuos peligrosos y los riesgos para la salud y el medio ambiente.

Recientemente, ha surgido una tendencia hacia el uso de ácidos orgánicos, como el ácido cítrico, el ácido oxálico y el ácido acético. Estos presentan varias ventajas:

- Baja toxicidad: son más seguros de manejar y generan residuos menos agresivos.

- Biodegradabilidad: permiten una gestión de residuos más sencilla y reducen el impacto ambiental.

- Selectividad: algunos ácidos orgánicos tienen afinidades específicas por ciertos metales, lo que facilita su separación y purificación.

Por ejemplo, el ácido cítrico se ha demostrado eficaz para la lixiviación de cobre y níquel en presencia de agentes oxidantes, mientras que el ácido oxálico se utiliza para precipitar metales como el cerio y el lantano en forma de oxalatos insolubles.

En muchos sistemas hidrometalúrgicos, la adición de un agente oxidante es esencial para aumentar la eficiencia de la extracción de metales. Los metales en su estado metálico o en estados de oxidación bajos (por ejemplo, Cu⁰, Ni²⁺) requieren ser oxidados para formar especies solubles.

Algunos de los agentes oxidantes más utilizados son:

- Peróxido de hidrógeno (H₂O₂): ampliamente utilizado debido a su alta capacidad oxidante y la ausencia de subproductos peligrosos (solo genera agua como residuo). Es eficaz en sistemas de ácido sulfúrico para la extracción de metales presentes en los materiales catódicos de LIBs.

- Nitrato de sodio (NaNO₃) o cloratos: se emplean en procesos donde se necesita un control preciso del potencial redox.

- Ozono (O₃): cada vez más investigado por su capacidad de oxidación a temperaturas bajas y su potencial para reducir la generación de residuos secundarios.

Ejemplo práctico de hidrometalurgia

En la lixiviación de PCBs, un proceso común es el uso de una solución de H₂SO₄ al 10-20% con H₂O₂ al 2-5% como oxidante. Este sistema permite disolver eficientemente el cobre y otros metales base, alcanzando rendimientos superiores al 95% en condiciones óptimas de temperatura (50-70 °C) y agitación. Sin embargo, estos sistemas deben ser optimizados para minimizar el consumo de reactivos y reducir la generación de impurezas. Por ello, el diseño de experimentos (DOE) y herramientas de simulación como Aspen Plus son cruciales para mejorar la eficiencia del proceso.

Ventajas de los ácidos orgánicos en combinación con microorganismos

En biohidrometalurgia, el uso de microorganismos para producir ácidos orgánicos in situ es una tendencia emergente. Por ejemplo, hongos del género Aspergillus pueden generar ácido cítrico directamente en el medio de lixiviación, reduciendo la necesidad de reactivos químicos externos. Esta estrategia combina lo mejor de ambos mundos: la selectividad de los ácidos orgánicos y la sostenibilidad de la biohidrometalurgia.

Este método es particularmente efectivo para minerales refractarios y presenta ventajas clave:

- Reducción del impacto ambiental.

- Baja energía requerida en comparación con procesos térmicos.

- Posibilidad de operar en sitios remotos o con minerales de baja ley.

Sin embargo, los tiempos de reacción prolongados y las limitaciones en la tolerancia a ciertos metales tóxicos requieren mejoras biotecnológicas para maximizar la eficiencia.

Recuperación selectiva de metales: etapa clave del proceso

La recuperación selectiva es un paso crítico que permite separar metales específicos de soluciones lixiviadas para su reincorporación a procesos industriales. Las técnicas más relevantes incluyen:

- Electroquímica (electrowinning): permite la deposición controlada de metales puros en base a sus potenciales de reducción, optimizada mediante diagramas de Pourbaix.

- Membranas selectivas: estas estructuras nanoporosas separan metales específicos mediante gradientes de concentración o potencial eléctrico.

- Intercambio iónico: resinas especialmente diseñadas capturan iones metálicos mediante interacciones químicas específicas.

- Precipitación: consiste en la formación de compuestos insolubles mediante el ajuste del pH o la adición de agentes precipitantes.

- Extracción con solventes: utiliza la solubilidad diferencial de los metales en fases orgánicas para separarlos de la solución acuosa.

- Lixiviación selectiva: modifica las condiciones químicas para disolver únicamente los metales objetivo.

- Extracción con fluidos supercríticos: una técnica emergente que combina alta eficiencia y sostenibilidad, utilizando CO₂ en estado supercrítico como solvente.

Análisis tecnoeconómico: viabilidad del método completo

El análisis tecnoeconómico evalúa la relación coste-beneficio en los procesos de reciclaje mecánico, hidrometalurgia y biohidrometalurgia, considerando factores como inversión inicial, costes operativos, eficiencia de recuperación, precio de mercado y costes específicos. Recuperar 1 kg de metales críticos puede costar entre 10 y 50 euros, según el proceso y la escala. El uso de ácidos orgánicos puede disminuir los costes de gestión de residuos peligrosos, aunque los reactivos iniciales suelen ser más caros. La implementación de sistemas regenerativos de reactivos, como la recuperación de H₂SO₄, contribuye a reducir significativamente los costes operativos. En términos energéticos, los procesos hidrometalúrgicos requieren menos energía que los pirometalúrgicos, aunque el calentamiento de reactores y la agitación pueden representar hasta el 30% de los costes operativos.

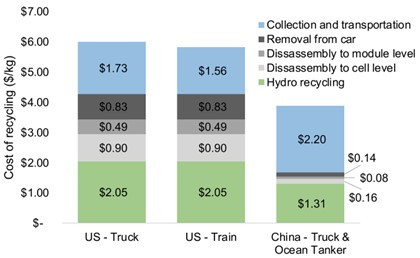

Tal como muestra la Figura 3, Jessica Dunn, de la Universidad de California, señala que el proceso hidrometalúrgico, junto con la recolección y el transporte, es el paso crítico en el reciclaje de baterías de ion-litio. Por ello, los esfuerzos futuros deberían centrarse en optimizar estos aspectos. En este sentido, los métodos biohidrometalúrgicos podrían ayudar a reducir el impacto económico y mejorar la circularidad de estos materiales.

Conclusión y oportunidades futuras

El reciclaje de CRMs a partir de residuos electrónicos representa una oportunidad estratégica para reducir la dependencia de materias primas importadas y minimizar el impacto ambiental asociado a la minería primaria. Si bien existen desafíos técnicos y económicos, los avances en tecnologías de reciclaje, como la hidrometalurgia con ácidos orgánicos, la biohidrometalurgia y la recuperación selectiva de metales, están abriendo nuevas posibilidades para mejorar la eficiencia y sostenibilidad de estos procesos.

Técnicas avanzadas optimizan la recuperación de metales y su viabilidad económica

Europa ha comenzado a reconocer la importancia de estos desarrollos, promoviendo iniciativas y regulaciones que fomentan la recuperación de materiales críticos a partir de fuentes secundarias. La combinación de innovación tecnológica y políticas de apoyo puede marcar la diferencia en la transición hacia un modelo de producción más resiliente y sostenible.

En este contexto, el papel de la investigación y el desarrollo en el reciclaje de materiales críticos será fundamental para consolidar estrategias eficientes de recuperación, cerrando el ciclo de vida de los productos electrónicos y avanzando hacia una verdadera economía circular.

Claves en la recuperación de materias primas críticas

- Generación masiva de REEE. En 2023 se produjeron más de 50 millones de toneladas de residuos electrónicos, con menos del 20% reciclado adecuadamente.

- Fuente de materiales estratégicos. Los REEE contienen hasta un 3% de materias primas críticas (CRMs), esenciales para tecnologías clave como renovables y automoción.

- Dependencia y riesgo geopolítico. Europa depende de terceros países para el suministro de litio, cobalto y tierras raras, lo que subraya la urgencia del reciclaje.

- Reciclado mecánico. Técnicas como trituración, separación por corrientes de Foucault y clasificación óptica ayudan a recuperar metales básicos, pero presentan limitaciones con los CRMs.

- Hidrometalurgia sostenible. El uso de ácidos orgánicos como el cítrico y oxálica mejora la eficiencia y reduce el impacto ambiental frente a ácidos tradicionales.

- Biohidrometalurgia emergente. Microorganismos como Aspergillus pueden generar ácidos orgánicos in situ, facilitando la recuperación de metales con menor impacto ambiental.

- Recuperación selectiva de metales. Métodos como electroquímica, intercambio iónico y extracción con solventes permiten aislar metales específicos de soluciones lixiviadas.

- Viabilidad económica. Recuperar 1 kg de metales críticos puede costar entre 10 y 50 euros, con potencial de reducción mediante sistemas regenerativos de reactivos.

Utilcell amplía este verano 2025 el servicio de atención al cliente y expediciones, y solo cerrará durante la semana del 11 al 17 de agosto. Así, la compañía estará plenamente operativa hasta el 8 de agosto y retomará la actividad habitual el 18 de agosto.

En el marco del Día Mundial del Medio Ambiente, la empresa Molecor reafirma su compromiso con la sostenibilidad y la lucha contra la contaminación por plásticos, consolidando su papel como referente en la industria de los plásticos.

La asociación española de empresas de ingeniería, consultoría y servicios tecnológicos celebró su asamblea general ordinaria correspondiente al ejercicio de 2024 y su asamblea general extraordinaria en la que se eligió nueva junta directiva...

Bajo el lema 'Toda la industria, aquí', el Bilbao Exhibition Centre acoge estos días del 3 al 5 de junio la gran cita industrial +Industry, el mayor encuentro dedicado al smart manufacturing del año en España y que integra siete ferias...

El transporte y la manipulación de mercancías peligrosas son aspectos cruciales en la industria química, donde la seguridad es la prioridad. Cumplir con normativas estrictas y aplicar tecnologías avanzadas son esenciales para mitigar riesgos.

AEDyR reunirá a más de 120 ponentes nacionales e internacionales para abordar los grandes retos del sector en su XIV Congreso Internacional, que se celebrará en Tenerife entre el 24 y el 26 de junio de 2025.

El centro tecnológico Eurecat ha anunciado la apertura de Eurecat Madrid, fortaleciendo su apuesta por acercarse a su ecosistema económico y empresarial. Con esta nueva sede, la entidad busca acelerar la transferencia de tecnología y contribuir...

OBS Business School, bajo la dirección del profesor Víctor Ruiz Ezpeleta, ha publicado un informe exhaustivo que analiza la situación actual del sector energético en diversas regiones, como España, Europa, China y Latinoamérica...

La industria iberoamericana está en un punto de inflexión. La transición energética, la autonomía estratégica y la digitalización fueron los ejes del VII Congreso Iberoamericano de Ingeniería y Tecnología (CIBITEC25), celebrado en Madrid y Santo Domingo.

Comentarios