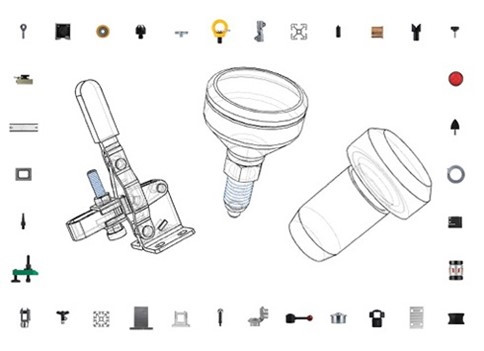

Piezas estandarizadas como aliadas en los procesos de diseño de productos

Los ingenieros de diseño siguen desaprovechando la eficacia y las ventajas económicas de utilizar elementos normalizados en el desarrollo de productos, según el proveedor mundial de componentes Norelem.

Muchos ingenieros de diseño siguen recurriendo a elementos a medida para crear sus prototipos, aunque esto conlleva costes ocultos y merma la productividad. Marcus Schneck, CEO de Norelem, nos comenta que "como cualquier otra faceta de la producción, el desarrollo de productos siempre está buscando formas de crear eficiencias. El uso de más componentes estandarizados de un fabricante de gama completa como Norelem hace que el trabajo de diseño sea significativamente más fácil, rápido y rentable".

El ahorro se acumula rápidamente. Incluso para un componente relativamente sencillo, como un perno de posicionamiento, un diseñador necesita una media de 15 minutos para obtener un dibujo listo para producción, incluidas las dimensiones. Además de los costes de fabricación, se trata de un proceso caro y lento en comparación con el pedido de un elemento normalizado.

La fabricación propia también implica depender de una cadena de suministro de materias primas, reservar tiempo a la producción y disponer de tiempo para el cambio de utillaje. Además, la producción de piezas a medida puede dar lugar a imprecisiones en los límites de tolerancia, lo que significa que es necesario volver a mecanizar o, a veces, empezar de nuevo todo el proceso.

Cuando los elementos normalizados marcan la diferencia

Por el contrario, diseñar con componentes estandarizados tiene muchas ventajas. La adquisición de piezas como pernos de alojamiento, casquillos y soportes de rodamientos de bolas requiere mucho menos esfuerzo que su producción, y el montaje también es más rápido. Esto se debe a que las piezas estandarizadas se fabrican con precisión, lo que elimina la necesidad de repasarlas. Por lo general, también implica una fase de desarrollo más corta, especialmente en ingeniería mecánica, lo que significa que el producto llega antes al mercado.

La adquisición de piezas como pernos de alojamiento, casquillos y soportes de rodamientos de bolas requiere mucho menos esfuerzo que su producción, y el montaje también es más rápido

Otra ventaja es la rapidez y facilidad de sustitución de las piezas. Si un elemento normalizado se desgasta o se daña es fácil volver a pedirlo, en lugar de tener que pasar de nuevo por todo el proceso de fabricación de una pieza personalizada. En Norelem, por ejemplo, disponen de pernos de posicionamiento rentables en todo el mundo.

"Los ingenieros de diseño han evolucionado para parecerse más a gestores de proyectos hoy en día", añade Schneck. "Al principio de cada proyecto, Norelem recomienda que un ingeniero de diseño identifique y aclare qué componentes están disponibles como piezas normalizadas".

"Por supuesto, casi todos los proyectos requerirán algunas piezas únicas, aunque, al utilizar tantas piezas estandarizadas como sea posible, el ingeniero de diseño puede centrarse plenamente en estos componentes personalizados".

Norelem es uno de los mayores proveedores mundiales de elementos normalizados flexibles, sistemas y componentes para el montaje de máquinas e instalaciones, así como de elementos para medición y ensayo. La empresa, con sede en Markgröningen, Alemania, cuenta con más de 60 años de experiencia en el mercado y ayuda a técnicos e ingenieros de diseño a poner en práctica sus ideas con eficacia.

Hacer pedidos on line es ahora fácil y rápido con la tienda web de Norelem. Cuenta con más de 100.000 artículos y tiene una disponibilidad de existencias del 98%. Los ingenieros de diseño también pueden beneficiarse de una biblioteca CAD gratuita para todos los productos, en 2D y 3D.

Laitex presenta soluciones innovadoras para el manejo de materiales a granel hacia la sostenibilidad

La empresa Laitex ha completado con éxito un ambicioso proyecto en la planta de Oulu, Finlandia, promovido por Stora Enso. Este proyecto se centró en la optimización del manejo de biomasa y destacó por su enfoque en la sostenibilidad.

El pasado domingo 28 de abril, un corte masivo en el suministro eléctrico afectó a amplias zonas del territorio español, incluyendo áreas industriales críticas como el Campo de Gibraltar, el polo petroquímico de Tarragona y el eje Cantábrico.

AEDyR reunirá a más de 120 ponentes nacionales e internacionales para abordar los grandes retos del sector en su XIV Congreso Internacional, que se celebrará en Tenerife entre el 24 y el 26 de junio de 2025.

Aimplas, instituto tecnológico del plástico, organizará los próximos 27 y 28 de mayo la V edición del Seminario Internacional sobre Legislación de Plásticos Okplast, un encuentro esencial para la industria de los plásticos que se centrará en el análisis y...

Enagás y Calcinor han firmado un acuerdo de colaboración para desarrollar conjuntamente proyectos para la gestión sostenible de CO2 desde las respectivas áreas de actividad de las dos compañías, con un potencial de reducción de emisiones de CO2...

La sexta edición de Pumps & Valves, feria internacional de sistemas de bombas, válvulas y equipamiento para procesos industriales, se presenta como un punto de encuentro especializado donde fabricantes y distribuidores podrán dar a conocer...

El objetivo del proyecto Exhaustion, impulsado por Aimplas, es reducir el tiempo de ensayo de predicción de vida a fatiga de diversos materiales plásticos mediante el desarrollo de una metodología que emplee técnicas termográficas.

El próximo 29 de abril de 2025, ISA Sección Española celebrará una reunión técnica presencial sobre la transferencia fiscal en tuberías en la ETSI Algeciras, Universidad de Cádiz, a partir de las 16:30 horas.

La compañía Pepperl+Fuchs, en colaboración con Bosch Digital Twins Industries y Syntax, mostrará en la Hannover Messe 2025 (HMI2025) una solución innovadora de mantenimiento predictivo y digitalización de plantas industriales.

La Casa Real ha confirmado que el rey Felipe VI asumirá nuevamente la presidencia del Comité de Honor del Congreso Nacional de Hidrógeno Verde, que celebrará su tercera edición en Huelva del 4 al 6 de febrero de 2026.

Comentarios