Cómo reaprovechar hasta el 80% de los materiales termoplásticos

En el campo de la aeronáutica, cada vez tiene mayor fuerza el uso de materiales termoplásticos como alternativa a los compuestos termoestables por sus beneficios en cuanto a resistencia y ligereza. También porque pueden ser reprocesados y reciclados de una manera más eficiente minimizando el impacto medio ambiental.

La industria de la aviación está en constante cambio debido a nuevos avances tecnológicos, las tasas de producción de aeronaves o las diferentes regulaciones que tienen como fin garantizar un cielo limpio e impulsar prácticas sostenibles para el fin de vida útil de las aeronaves, entre otros factores externos.

En este contexto, ha cobrado gran fuerza el uso de materiales termoplásticos como alternativa a los compuestos termoestables por las ventajas que ofrecen en cuanto a resistencia y ligereza. También porque pueden ser reprocesados y reciclados de una manera más eficiente minimizando el impacto medio ambiental.

Nos movemos en un escenario en el que la previsión del sector se dirige a que las aeronaves aumenten el contenido de compuestos termoplásticos. En dicho marco, el Instituto Tecnológico del Plástico (AIMPLAS) ha creado de la mano del Centro Tecnológico y de Investigación Tekniner una novedosa metodología que da solución a la complejidad que actualmente presenta el tratamiento de fin de vida de estos materiales.

ESTA METODOLOGÍA PERMITE REDUCIR EL CONSUMO DE ENERGÍA MÁS DEL 15% POR PIEZA RECICLADA EN COMPARACIÓN CON MÉTODOS DE RECICLAJE TRADICIONALES

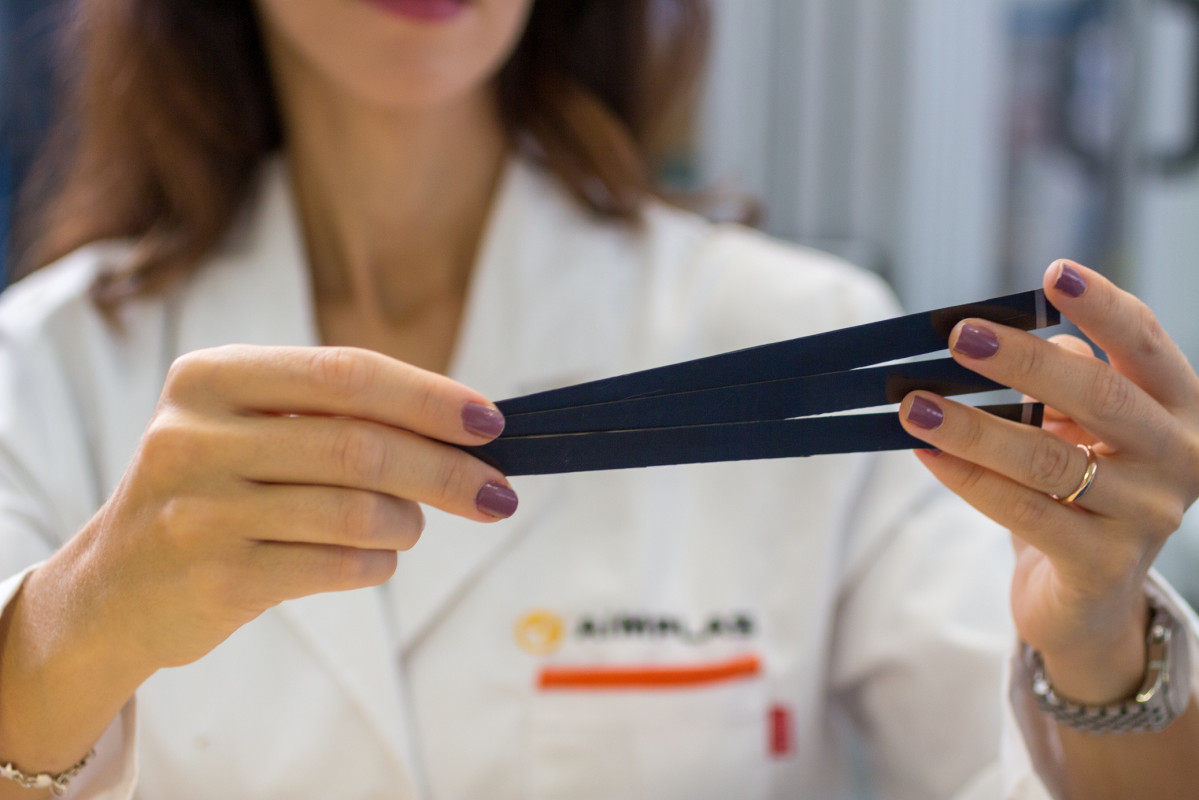

Se trata del proyecto europeo SPARTA, que ha desarrollado un proceso para el reciclaje y la posterior fabricación de composites termoplásticos como la polietercetonacetona (PEKK) de alto rendimiento reforzado con fibra de carbono continua mediante deposición automática y reprocesado a través de moldeo por compresión.

Esta innovadora solución financiada por el programa europeo ‘Clean Sky 2 (CS2)’ permite, en palabras de la investigadora del Grupo de Movilidad Sostenible y del Futuro de AIMPLAS, Rocío Ruiz, “avanzar hacia un reciclaje sostenible al obtener nuevos productos de composites termoplásticos de alta calidad fabricados con materiales reciclados en los que se aprovecha hasta el 80% de los residuos en comparación con otros métodos de reciclado. Y con un coste de producción entre un 15 y un 20% inferior al de los actuales procesos de reciclado mecánico y reprocesado del scrap, gracias a la reducción del número de operaciones y a la automatización de los procesos de fabricación”.

Y es que las propiedades mecánicas de los materiales secundarios que se obtienen a través de los métodos convencionales de reciclaje mecánico, como la trituración, la fragmentación electrodinámica, el corte por láser o el mecanizado, son inferiores. Además, estos procesos de reciclaje exigen un consumo intensivo de energía.

Aprovechamiento total de los residuos

Con este novedoso método se pueden lograr resultados significativos en comparación con las propiedades mecánicas del compuesto virgen con una pérdida mecánica evaluada inferior al 10%, en cuanto a resistencia a tracción y módulo de elasticidad.

Además, la metodología desarrollada por AIMPLAS permite reducir hasta un 50% el tiempo de procesado gracias a la reducción de los pasos para la recuperación del residuo y reprocesado mediante métodos automáticos más eficientes, así como reducir las emisiones de CO2 hasta un 30% gracias al aprovechamiento total de los residuos y la reducción de la demanda de producción de material virgen.

Crecimiento económico sostenible del sector

Según la opinión de la investigadora Ruiz, “es importante evitar las prácticas actuales de vertido e incineración de materiales compuestos para fomentar el desarrollo de un método de reciclaje rentable y, por lo tanto, extender la vida útil de los materiales promoviendo la economía circular.

Los resultados de este proyecto están totalmente alineados con los ambiciosos desafíos para conseguir una aviación limpia a través del ecodiseño y la optimización de procesos y recursos, por lo que promoverán la competitividad y el crecimiento económico sostenible de la industria aeronáutica. Además, los resultados del análisis de impacto medioambiental y económicos mediante el enfoque ‘de la cuna a la puerta’ permitirán actualizar la base de datos la Actividad Transversal (TA) de ecodiseño planteada en el CS2”.

Los composites termoplásticos resultantes presentan una alta calidad con una pérdida en propiedades mecánicas inferior al 10% respecto al composite virgen

AIMPLAS, coordinador del proyecto, también se ha encargado de analizar las propiedades del producto final y elaborar una guía de recomendaciones de ecodiseño que hará posible escalar a dimensión industrial el proceso. El instituto ha desarrollado estas investigaciones junto con TEKNIKER y ha contado con la colaboración del Royal NLR-Netherlands Aerospace Centre para el desarrollo de SPARTA.

Los resultados de este proyecto que ha finalizado con éxito el pasado mes de octubre tras dos años de investigación también se han dado a conocer en diferentes eventos de referencia para la innovación, el sector tecnológico, el de materiales y la industria aerospacial y de defensa, como son MetalMadrid, Aerospace & Defense Meetings, la 20th European Conference on Composite Materials (ECCM20), el XVI Congreso Nacional de Materiales CNMAT 2022 o el XII Congreso Internacional de Innovación en Aviación y Espacio-EASN, entre otros.

ODS

Esta iniciativa ha contado con la financiación del programa europeo de investigación e innovación ‘Horizonte 2020’ en el marco de la Clean Sky 2 Joint Technology Initiative y con número de acuerdo de financiación 887073. Se trata de una iniciativa alineada con el ODS 12 relacionado con la producción y el consumo responsable, el ODS 13 de acción por el clima y el ODS 9 de industria, innovación e infraestructura.

Laitex presenta soluciones innovadoras para el manejo de materiales a granel hacia la sostenibilidad

La empresa Laitex ha completado con éxito un ambicioso proyecto en la planta de Oulu, Finlandia, promovido por Stora Enso. Este proyecto se centró en la optimización del manejo de biomasa y destacó por su enfoque en la sostenibilidad.

El pasado domingo 28 de abril, un corte masivo en el suministro eléctrico afectó a amplias zonas del territorio español, incluyendo áreas industriales críticas como el Campo de Gibraltar, el polo petroquímico de Tarragona y el eje Cantábrico.

AEDyR reunirá a más de 120 ponentes nacionales e internacionales para abordar los grandes retos del sector en su XIV Congreso Internacional, que se celebrará en Tenerife entre el 24 y el 26 de junio de 2025.

Aimplas, instituto tecnológico del plástico, organizará los próximos 27 y 28 de mayo la V edición del Seminario Internacional sobre Legislación de Plásticos Okplast, un encuentro esencial para la industria de los plásticos que se centrará en el análisis y...

Enagás y Calcinor han firmado un acuerdo de colaboración para desarrollar conjuntamente proyectos para la gestión sostenible de CO2 desde las respectivas áreas de actividad de las dos compañías, con un potencial de reducción de emisiones de CO2...

La sexta edición de Pumps & Valves, feria internacional de sistemas de bombas, válvulas y equipamiento para procesos industriales, se presenta como un punto de encuentro especializado donde fabricantes y distribuidores podrán dar a conocer...

El objetivo del proyecto Exhaustion, impulsado por Aimplas, es reducir el tiempo de ensayo de predicción de vida a fatiga de diversos materiales plásticos mediante el desarrollo de una metodología que emplee técnicas termográficas.

El próximo 29 de abril de 2025, ISA Sección Española celebrará una reunión técnica presencial sobre la transferencia fiscal en tuberías en la ETSI Algeciras, Universidad de Cádiz, a partir de las 16:30 horas.

La compañía Pepperl+Fuchs, en colaboración con Bosch Digital Twins Industries y Syntax, mostrará en la Hannover Messe 2025 (HMI2025) una solución innovadora de mantenimiento predictivo y digitalización de plantas industriales.

La Casa Real ha confirmado que el rey Felipe VI asumirá nuevamente la presidencia del Comité de Honor del Congreso Nacional de Hidrógeno Verde, que celebrará su tercera edición en Huelva del 4 al 6 de febrero de 2026.

Comentarios