Innovación en medición de presión para procesos petroquímicos

Un proceso petroquímico en condiciones extremas necesitaba una medición de presión precisa y fiable. Gracias a la innovación de los sensores VEGABAR 80 de Vega, se logró una solución eficiente y compacta, mejorando el control del proceso en temperaturas y presiones extremas. Este avance optimiza la producción, garantizando la calidad del producto final.

Los productos químicos especiales suelen fabricarse a medida para aplicaciones específicas, lo que implica que los procesos de producción también deben cumplir especificaciones precisas. La medición de presión es crucial en este contexto, ya que un valor incorrecto no necesariamente afecta a todo el proceso, pero sí puede causar un uso excesivo de energía, materias primas o, incluso, un producto final fuera de las especificaciones.

La medición precisa de presión es esencial en procesos petroquímicos para garantizar la calidad del producto final

En este caso, la medición de presión en un proceso petroquímico se realiza en una zona con riesgo de explosión, con temperaturas de entre +20 °C y +200 °C y presiones variables de 1,5 a 200 kPa absolutos. La medición de presión es una variable clave en este proceso completamente automatizado, ya que influye directamente en la efectividad y la calidad del producto. Incluso una pequeña desviación puede generar oscilaciones en el control del proceso.

Problemas con las mediciones convencionales

Hasta hace poco, la presión se medía mediante un sistema de medición de presión diferencial estándar. Este método incluía una línea capilar con aceite a lo largo de 20 metros, pero presentaba problemas en condiciones de temperatura fluctuante (por ejemplo, en lugares con grandes oscilaciones térmicas durante el día y la noche). Estas fluctuaciones causaban desviaciones que no podían corregirse mediante cálculos.

Otro problema surgía cuando las temperaturas y el vacío elevados hacían que el aceite en la línea capilar se evaporara, generando burbujas de aire que alteraban las mediciones. En este punto, la medición siempre resultaba inexacta.

Ventajas de la medición electrónica en condiciones extremas

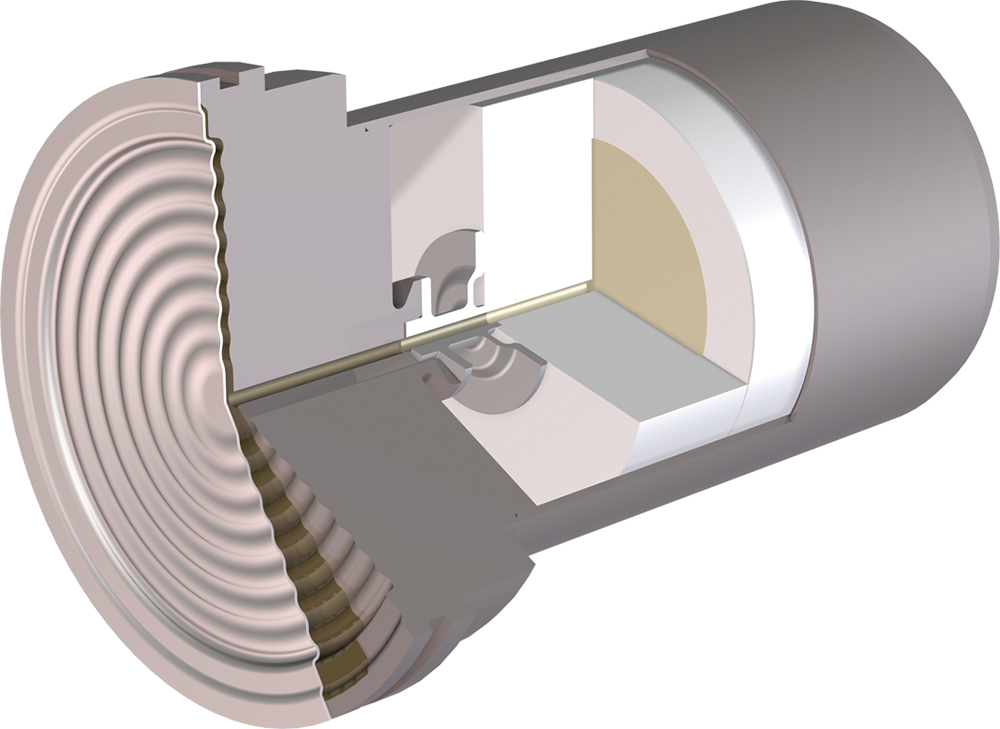

Ante este panorama, la solución ideal es utilizar un sistema de medición de presión diferencial electrónica, que emplea dos transmisores de presión de la serie VEGABAR 80. Estos sensores son conocidos por su fiabilidad en una amplia gama de aplicaciones industriales, pero destacan especialmente en aquellas con presiones elevadas. Aunque el rango de medición del instrumento incluye presiones bajas (0 a 25 mbar), también puede soportar presiones extremas de hasta 1000 bar en temperaturas de -20 a +400 ºC.

La innovación en diseño permite una conexión de proceso más pequeña, optimizando el espacio y la eficiencia del sistema

Gracias a sus celdas de medición adaptadas a cada aplicación, el sistema ofrece un margen de fluctuación amplio, lo que lo hace ideal para las condiciones extremas de este proceso. Lo más interesante es que la simple interconexión de los sensores VEGABAR 80 permite obtener una medición de presión diferencial electrónica precisa.

Solución a altas temperaturas

Para superar las elevadas temperaturas de hasta +200 °C se eligió la celda de medición METEC, que está fabricada con una membrana de aleación con autocompensación de temperatura. Este diseño no contiene elastómero, es completamente resistente al vacío y ofrece una gran estabilidad frente a choques térmicos. Los coeficientes térmicos de los materiales en la celda metálica están coordinados para que la temperatura no afecte al rendimiento de la medición. Si el aceite se expande debido al calor, la aleación y el acero inoxidable dejan suficiente espacio para su expansión. Y, a bajas temperaturas, el sistema funciona de manera inversa.

El diseño también permite una conexión a proceso muy pequeña, de solo 1½”, lo que representa una ventaja significativa en comparación con las soluciones convencionales, que suelen requerir conexiones más grandes (de 3” o DN 80) para lograr mediciones estables en procesos petroquímicos.

La medición diferencial electrónica supera los problemas de las líneas capilares, mejorando la estabilidad de los valores en entornos fluctuantes

Transición hacia la medición electrónica

“El equipo quedó muy satisfecho con la solución de medición diferencial electrónica con los sensores VEGABAR”, comenta el responsable del proceso. Los puntos de medición que antes utilizaban sistemas de medición convencional ahora están en proceso de adaptación a la solución electrónica, lo que promete mejorar la precisión y eficiencia en el control del proceso.

Puntos clave del proyecto:

- Condiciones extremas. Medición en una zona con riesgo de explosión y temperaturas de hasta +200 °C.

- Problemas resueltos. El sistema de medición convencional presentaba desviaciones debido a fluctuaciones térmicas y la evaporación del aceite en la línea capilar.

- Ventajas del diseño. Conexión a proceso más pequeña (1½”) que mejora la estabilidad y precisión de las mediciones.

- Optimización del proceso. Mayor fiabilidad y control preciso en un proceso completamente automatizado, garantizando la calidad del producto final.

- Solución innovadora. Uso de sensores VEGABAR 80 para medición electrónica de presión diferencial, adaptados a altas presiones y temperaturas.

El siguiente artículo explora los desafíos técnicos en el tratamiento de agua para la electrólisis del hidrógeno. Analiza requisitos clave como la calidad del agua, el monitoreo continuo y el control de parámetros de operación. En dicho contexto, veremos cómo...

La atracción de talento ha dejado de ser un proceso pasivo para convertirse en una prioridad estratégica en el sector industrial vasco. Así se puso de manifiesto en la jornada organizada en Bilbao por Aveq-Kimika, en colaboración con la iniciativa de transformación ekinBarri...

Techsolids ha publicado los resultados de su Encuesta de Coyuntura 2024 y Perspectivas 2025, especialmente relevante para dar a conocer la situación actual de un sector clave, ampliamente utilizado en múltiples industrias.

El consejero delegado de Enagás,Arturo Gonzalo, ha anunciado la firma del Grant Agreement para la recepción de 32,5 millones de euros de fondos europeos para los estudios e ingeniería la red troncal española de hidrógeno.

El miércoles 18 de junio a las 18:00 horas, se llevará a cabo un webinar sobre 'Instrumentación y estrategias de control de un horno de procesos', un evento clave para ingenieros y profesionales interesados en la automatización industrial.

Bajo el lema 'La cogeneración para un futuro industrial, eficiente, competitivo y descarbonizado', Acogen y Cogen España organizan el XXI Congreso Anual de Cogeneración, que en esta edición tendrá lugar el 14 de octubre en The Palace Hotel Madrid.

Las ferias Expoquimia y Equiplast, que se celebrarán del 2 al 5 de junio de 2026 en Fira de Barcelona, han iniciado una nueva etapa como plataformas estratégicas de negocio, innovación y conocimiento sectorial. Para ello, la organización ha constituido...

En la industria química, la precisión y fiabilidad en la medición son esenciales para garantizar la seguridad y eficiencia de los procesos. Los sensores de última generación permiten operar en condiciones extremas, minimizando riesgos y optimizando la producción.

Comentarios