Estudio del análisis de riesgo de edificios

El estudio de riesgo de edificios (Building Risk Assessment) es un proceso de análisis cuyo objeto es determinar y cuantificar los riesgos a los cuales está sometido -si se encuentra en una zona expuesta a los efectos derivados de incendios, explosiones y/o dispersiones tóxicas- para poder garantizar la seguridad de sus ocupantes, así como la integridad de los equipos e información contenidos en los mismos.

Existen diversas maneras de afrontar este análisis, suponiendo cada una de ellas una aproximación más o menos precisa a la realidad.

Estos análisis de riesgos se desarrollan según normas internacionales como la API 752 y 753, además de guías como la de la UK Chemical Industries Association.

Parámetros y planteamiento del análisis

Son muchos los parámetros que deben considerarse para plantear el análisis del riesgo de edificios, entre otros:

- Características de las sustancias peligrosas involucradas en los procesos (LEL, UEL, reactividad).

- Energía mínima de activación.

- Consideración de explosiones de vapor no confinadas (UVCE) o confinadas (CVE), entre otras.

- Ubicación de posibles puntos de ignición.

- Selección del epicentro de la explosión.

- Identificación y dimensionamiento de zonas congestionadas y su grado de confinamiento.

- Modelos de cálculo a aplicar: TNT equivalente, Multienergy, Baker-Strehlow, CFD, entre otros aceptados.

Planteamiento del análisis

El planteamiento del análisis requiere:

1. Identificación de áreas de proceso con riesgo de explosión; típicamente, explosiones confinadas y no confinadas, explosiones por estallido de recipientes, BLEVEs o runaways.

2. Identificación de áreas de proceso con posible liberación de sustancias inflamables. En este caso, pueden plantearse dos supuestos:

a) La nube de gas se dispersa por la planta hasta encontrar un punto de ignición con energía suficiente para generar la explosión.

b) La nube de gas se dispersa por la planta y va ocupando zonas congestionadas, en las que se genera la explosión.

3. Simulación de las explosiones y determinación de las sobrepresiones e impulsos generados.

Metodologías

Partiendo de la base del planteamiento de las explosiones en zonas congestionadas, el análisis de riesgo puede afrontarse siguiendo, básicamente, dos metodologías.

a) Basada en el alcance de las consecuencias:

Esta metodología requiere, para cada accidente postulado, el cálculo de la severidad de los escenarios de explosión que pudieran alcanzar al edificio, independientemente de su frecuencia de ocurrencia.

El escenario accidental planteado en este caso es el denominado “Worst Case” y considera:

- Máxima cantidad de masa inflamable a explotar en el volumen libre de la zona congestionada (en función del UEL de la sustancia).

- Naturaleza de las sustancias manejadas.

- Ubicación de las zonas congestionadas.

- Ubicación del edificio a proteger.

b) Basada en riesgo:

Se trata de una metodología cuantitativa que requiere, para cada accidente postulado, la determinación de las consecuencias y correspondiente frecuencia de explosión, valores que permitirán calcular el riesgo y compararlo con el criterio de aceptabilidad preestablecido.

Las etapas a desarrollar en esta metodología son:

1. Identificación y localización de las zonas congestionadas. A partir de una inspección de las instalaciones objeto de estudio, complementada con la necesaria información gráfica, se identifican las posibles zonas de congestión. Para cada una de las zonas presumiblemente congestionadas, debe determinarse el volumen que efectivamente podrá ocupar el gas.

2. Identificación de peligros y selección de escenarios accidentales. La identificación de peligros y la selección de los escenarios accidentales se realiza a través del análisis del proceso y de las instalaciones, así como de los resultados de un análisis PHA (HAZOP o similar) y de un Estudio Cuantitativo del Riesgo.

3. Modelización de la explosión. Masa explosiva: para determinar la cantidad de gas o vapor inflamable que pudiera participar en la explosión se considera el criterio “Dispersion Calculated Congested Volume” según API RP 752, por ejemplo.

En primer lugar, se simula la dispersión de la nube inflamable asociada a la fuente de escape teniendo en cuenta la densidad del gas tras su liberación a la atmósfera y, en caso de que la nube alcance una zona congestionada de la planta, el volumen de gas que participa en la VCE correspondería al de la nube inflamable en esta zona.

Sobrepresión e impulso mecánico: para el cálculo de las VCE se pueden aplicar los modelos apuntados anteriormente. Tomando como ejemplo el modelo MultiEnergy, en el que es necesario definir una curva de explosión según:

- Reactividad de los productos implicados.

- Congestión de la zona.

- Grado de confinamiento que puede alcanzar la nube inflamable.

Además de las explosiones derivadas de la fuga de sustancias inflamables, deben considerarse otros escenarios específicos como explosiones del tipo BLEVE, runaway o explosiones internas, según se hayan identificado en el estudio de riesgos.

4. Evaluación de la sobrepresión e impulso sobre el edificio o área de interés. La magnitud de la sobrepresión y del impulso generados por cada explosión sobre el área en estudio se evalúa en función de la distancia existente entre el epicentro de las explosiones y las fachadas y techo del edificio .

5. Frecuencias. La frecuencia de las explosiones se determina en función de:

- Frecuencia del escenario de explosión o de fuga de gas inflamable en los equipos, que deben determinarse mediante el análisis de árboles de fallos.

- Condiciones de estabilidad atmosférica, que definen la dispersión y el alcance de la nube inflamable.

- Probabilidad de las distintas direcciones de viento.

- Probabilidad de ignición de la nube inflamable.

La combinación de todos estos factores con relación a la ubicación del edificio a proteger definirán la frecuencia para cada escenario considerado.

6. Determinación de la sobrepresión accidental de diseño. Para definir la sobrepresión e impulso de diseño del edificio en estudio, se determinan los valores correspondientes al riesgo asumible. A continuación, se presenta un ejemplo de gráfica de frecuencia acumulada Vs. sobrepresión (Curva “F-SP”).

A partir de esta representación se determina la sobrepresión e impulso a la que debe estar diseñado el edificio, con objeto de proteger a sus ocupantes, considerando la aceptabilidad del riesgo asumida.

Parámetros condicionantes y selección de metodología

El método probabilista involucra muchos factores que condicionan el cálculo:

- Ubicación del punto de fuga de gas inflamable.

- Condiciones de operación en el punto de fuga.

- Probabilidad del escenario.

- Condiciones meteorológicas que inciden en el alcance del LEL y correspondiente probabilidad.

- Ubicación y características de las zonas congestionadas.

- Dirección de viento que define la probabilidad de que el gas fugado se oriente hacia una u otra zona congestionada.

- Probabilidad de ignición de la nube inflamable en el interior de la zona congestionada.

- Orientación del edificio con respecto al punto de explosión.

El resultado de estos complejos cálculos permite racionalizar el dimensionamiento del edifico, sin incurrir en posibles sobrecostes en la construcción e implementación de la/s solución/es.

Ventajas y desventajas de las metodologías expuestas

Las ventajas y desventajas de las metodologías expuestas pueden resumirse en la siguiente tabla:

| Metodología | Ventajas | Desventajas |

| En base a consecuencias | - Metodología simple. - Ahorra tiempo. - Excesivamente conservadora al considerar el “Worst Case Scenario”. | - Puede comportar un sobredimensionamiento del edificio al considerar un escenario de una remota probabilidad de ocurrencia. |

| En base a frecuencia | - El resultado contempla el conjunto de los escenarios con mayor probabilidad de ocurrencia. - Supone una optimización del dimensionamiento del edificio. | - Metodología compleja. - Requiere tiempo y experiencia en su estudio. |

Con objeto de optimizar el proceso de diseño, suele considerarse una metodología mixta.

Aplicaciones para el diseño de edificios bunkerizados

El estudio descrito tiene las siguientes aplicaciones directas en función de la fase de diseño:

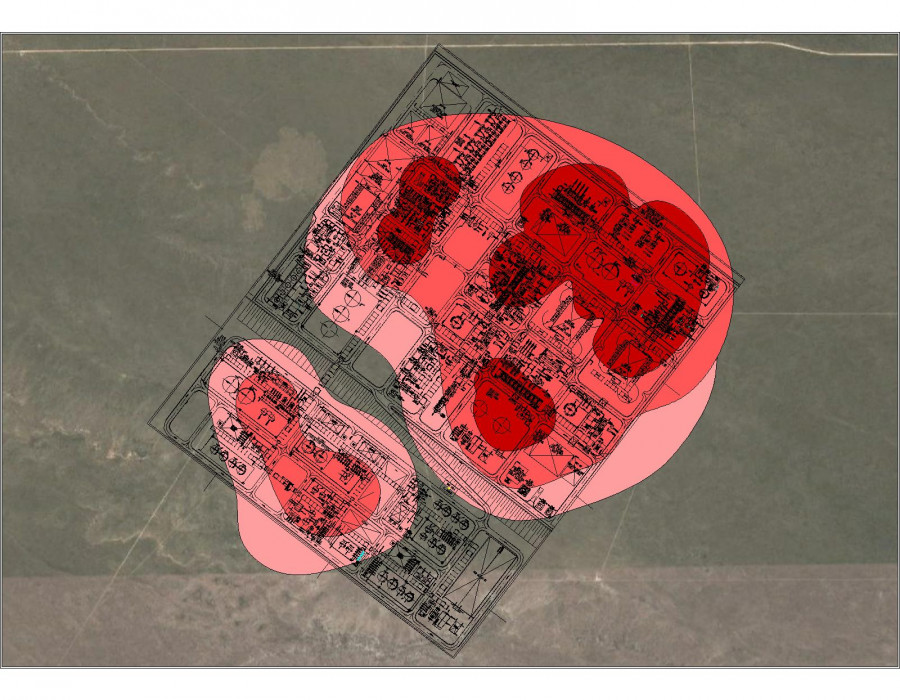

a) Para nuevos edificios o en fase de diseño, se elaboran mapas de isoprobabilidad para los distintos niveles de sobrepresión e impulso, lo que facilita decidir la ubicación idónea de los edificios de acuerdo con su vulnerabilidad y grado de ocupación.

b) Para edificios existentes, se determina la resistencia a la sobrepresión e impulso que deben tener para garantizar la seguridad del personal y la integridad de sus activos.

En este segundo caso, una vez conocidas las características constructivas básicas que debe cumplir el edificio, a saber, resistencia a:

- Sobrepresión máxima.

- Impulso máximo.

- Radiación térmica máxima.

- Sustancias tóxicas y concentración que podrían alcanzar.

Conclusiones

Cuando se plantea el diseño de un edificio a ubicarse en una zona expuesta a incendios, explosiones y/o fugas tóxicas, es imprescindible disponer de una adecuada evaluación de riesgos, herramienta que permite tomar las decisiones oportunas en cuanto a las características constructivas básicas, así como a su ubicación y disposición.

No hay dos diseños iguales, cada caso debe estudiarse de forma personalizada. El tipo de sustancias y de escenarios a considerar, la ubicación y distribución tanto de las áreas congestionadas como de los edificios objeto de estudio, el valor de frecuencia acumulada a considerar, así como otros parámetros de cálculo, nos obligan a ser cautos y a no banalizar los valores de diseño simplificándolos en valores estándar.

Una mayor inversión en la adecuada evaluación de riesgos nos permitirá optimizar la solución a adoptar, manteniendo los estándares de protección y de seguridad .

El siguiente artículo explora los desafíos técnicos en el tratamiento de agua para la electrólisis del hidrógeno. Analiza requisitos clave como la calidad del agua, el monitoreo continuo y el control de parámetros de operación. En dicho contexto, veremos cómo...

La atracción de talento ha dejado de ser un proceso pasivo para convertirse en una prioridad estratégica en el sector industrial vasco. Así se puso de manifiesto en la jornada organizada en Bilbao por Aveq-Kimika, en colaboración con la iniciativa de transformación ekinBarri...

Techsolids ha publicado los resultados de su Encuesta de Coyuntura 2024 y Perspectivas 2025, especialmente relevante para dar a conocer la situación actual de un sector clave, ampliamente utilizado en múltiples industrias.

El consejero delegado de Enagás,Arturo Gonzalo, ha anunciado la firma del Grant Agreement para la recepción de 32,5 millones de euros de fondos europeos para los estudios e ingeniería la red troncal española de hidrógeno.

El miércoles 18 de junio a las 18:00 horas, se llevará a cabo un webinar sobre 'Instrumentación y estrategias de control de un horno de procesos', un evento clave para ingenieros y profesionales interesados en la automatización industrial.

Bajo el lema 'La cogeneración para un futuro industrial, eficiente, competitivo y descarbonizado', Acogen y Cogen España organizan el XXI Congreso Anual de Cogeneración, que en esta edición tendrá lugar el 14 de octubre en The Palace Hotel Madrid.

Las ferias Expoquimia y Equiplast, que se celebrarán del 2 al 5 de junio de 2026 en Fira de Barcelona, han iniciado una nueva etapa como plataformas estratégicas de negocio, innovación y conocimiento sectorial. Para ello, la organización ha constituido...

En la industria química, la precisión y fiabilidad en la medición son esenciales para garantizar la seguridad y eficiencia de los procesos. Los sensores de última generación permiten operar en condiciones extremas, minimizando riesgos y optimizando la producción.

Comentarios