Llegando al núcleo del almacenamiento de baterías: factores clave

Aunque invisibles desde el exterior, las celdas de las baterías son el componente central de cualquier sistema de almacenamiento. Pero, ¿cuáles son las ‘cualidades internas’ de las soluciones de almacenamiento de energía? ¿Son las celdas de las baterías intercambiables hoy en día o qué características y factores diferenciadores deben tener en cuenta los compradores?

El experto en electroquímica AD Huang, director de la división Battery-Box de BYD, nos explica qué materiales, procesos de producción y componentes pueden contribuir a la seguridad, estabilidad y vida útil de una solución de almacenamiento en baterías.

Al comprar un sistema de almacenamiento con baterías, los compradores deben tener en cuenta, por supuesto, factores como el historial del fabricante, la potencia de salida, la garantía y la compatibilidad del sistema. Sobre el papel, la mayoría de las soluciones del mercado pueden parecer muy similares.

Sin embargo, también es importante examinar más de cerca la propia celda de la batería como componente central del sistema y factor clave para la seguridad y fiabilidad del mismo. En las siguientes líneas, los factores clave que los compradores deben tener en cuenta.

Las celdas de la batería son clave para el rendimiento y una característica importante para la seguridad de la batería

Transparencia en cuanto a los componentes

La primera pregunta que hay que hacerse es: ¿revela el proveedor del sistema los componentes? Con muchas marcas, los compradores ni siquiera saben qué celdas de batería utiliza la marca de sistemas de almacenamiento.

Se trata de una información que los compradores deberían pedir siempre, porque las celdas de la batería no solo son clave para el rendimiento, sino también una característica importante para la seguridad de la batería.

También es aconsejable comparar la vida útil prevista de la batería. La consistencia y uniformidad en el proceso de producción, la composición química, la selección de materiales, la configuración científica de las proporciones y el estricto control de calidad durante todo el proceso de producción son factores críticos para garantizar la larga vida útil de la batería.

Configuración química

El fosfato de litio y hierro (LFP) ha ido ganando terreno como primera opción para soluciones de baterías, ya que ofrece una serie de ventajas en comparación con las baterías de plomo y ácido y otras baterías de litio. Es extremadamente estable, y la desintercalación e intercalación de iones de litio apenas le afectan.

Es aconsejable comparar la vida útil prevista de la batería

El fosfato de hierro y litio también tiene una estructura sólida y una gran estabilidad térmica, y no libera oxígeno a altas temperaturas. Se trata de un factor clave para la seguridad en comparación con otros materiales, como los ternarios y los de óxido de litio y cobalto.

También es una solución más sostenible y respetuosa con el medio ambiente, ya que la producción de baterías de LFP consume menos recursos naturales y no requiere cobalto.

Los fabricantes de baterías utilizan composiciones específicas de LFP. Las baterías BYD, por ejemplo, tienen una configuración química única: el electrodo positivo utiliza fosfato de hierro y litio (LFP), mientras que el negativo utiliza grafito.

Los aditivos especiales del electrolito garantizan que las baterías ofrezcan un ciclo de vida y una seguridad superiores. Gracias a las diferentes proporciones de los aditivos, se pueden conseguir distintos requisitos de rendimiento de la batería.

La composición de litio-hierro utilizada por BYD tiene un grado de expansión especialmente bajo y una temperatura de descomposición elevada. Esto la hace especialmente estable, incluso a altas temperaturas. La combinación de todos estos factores contribuye al excelente historial de seguridad de los sistemas.

Carcasa

La carcasa de las celdas de la batería es otro factor importante para garantizar la longevidad y seguridad del sistema. Por ejemplo, una carcasa de aluminio de alta calidad correctamente aplicada proporciona una gran resistencia a la corrosión, así como una gran estabilidad y resistencia a los retos medioambientales. Además, ofrece una buena ductilidad y una gran disipación del calor, y es ligero.

El fosfato de litio y hierro (LFP) ha ido ganando terreno como primera opción para soluciones de baterías

La propiedad no magnética del aluminio también reduce la polarización de la batería. Además, el material es más respetuoso con el medio ambiente que otras alternativas y se puede reciclar muy bien.

Proceso de producción

El proceso de producción de las baterías es un factor crucial para garantizar la calidad del sistema final. Para garantizar el máximo nivel de calidad, todas las materias primas deben configurarse con precisión en una determinada proporción para la producción.

El proceso de producción de baterías de la mayoría de los fabricantes de primer nivel está muy automatizado, pero también implica una estrecha supervisión para garantizar altos niveles de calidad.

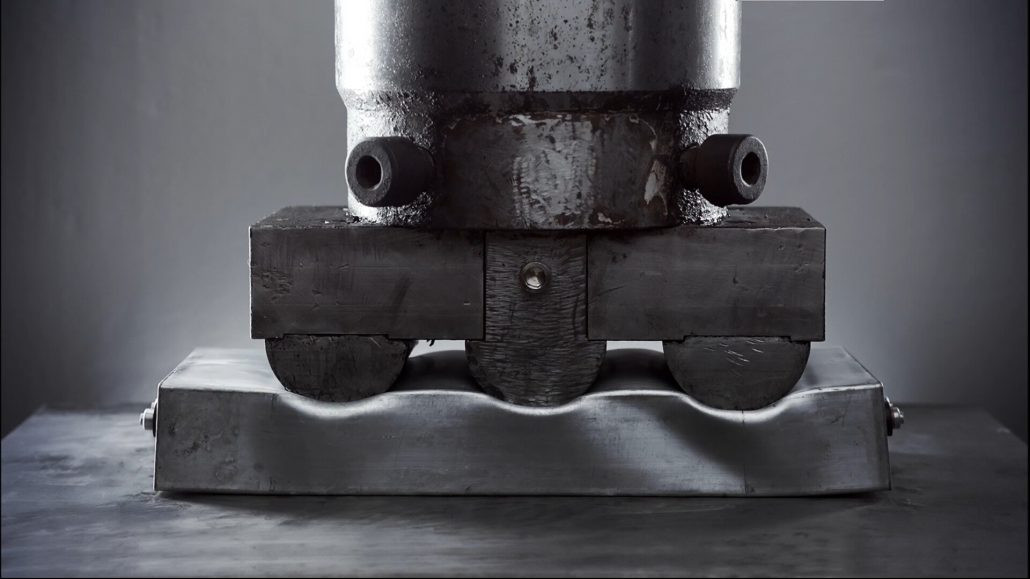

Entre los aspectos clave que es importante supervisar se encuentran el control del proceso, el control de la temperatura y otras condiciones. En la primera fase, por ejemplo, controlar los parámetros de las piezas de los polos es fundamental. En la sección intermedia, es importante garantizar la uniformidad de las lengüetas, el grosor del núcleo del polo y los parámetros de soldadura. En la fase final, también hay que controlar cuidadosamente la cantidad de restricción, la cantidad de inyección de líquido y la composición química.

Un paso especialmente crítico en el proceso es la calidad del revestimiento de la sección frontal. Esto implica garantizar que los polos sean uniformes y lisos, sin defectos como desprendimiento de material, falta de material, arañazos o grietas. Además, la longitud de la lengüeta y la posición de la soldadura FTT deben controlarse cuidadosamente para garantizar un funcionamiento correcto. El proceso de formación posterior y la sujeción de la formación también son pasos importantes en el proceso de producción.

Una carcasa de aluminio de alta calidad correctamente aplicada proporciona una gran resistencia a la corrosión

Integración vertical

El nivel de integración vertical de un fabricante es otro factor a tener en cuenta. Un alto nivel de integración puede ser beneficioso porque así se pueden utilizar en una misma empresa los conocimientos y la experiencia de diferentes áreas, conectando desde el producto hasta el diseño y la fabricación con los comentarios de los usuarios finales e influyendo así incluso en los elementos más básicos de un sistema, hasta la extracción de materias primas.

Esto no solo ofrece oportunidades para mejorar la eficiencia de los procesos, sino que también puede ayudar a responder a las necesidades del mercado de la forma más ágil.

Calidad y seguridad

El mercado se enfrentó el año pasado a una serie de incidentes de seguridad con los sistemas de baterías. Por lo tanto, elegir los sistemas de baterías con cuidado y con una mirada crítica a los factores de calidad y seguridad se ha convertido en algo clave.

BYD fue uno de los primeros proveedores en invertir en el avance de la tecnología LFP, tanto para vehículos eléctricos como para almacenamiento de energía. Un enfoque continuo en I+D y en el avance de esta tecnología aún más subraya nuestro enfoque en la calidad y la seguridad y es una de las razones de los registros de más de 500.000 sistemas Battery-Box que se han instalado en el mercado sin un solo incidente de seguridad.

El siguiente artículo explora los desafíos técnicos en el tratamiento de agua para la electrólisis del hidrógeno. Analiza requisitos clave como la calidad del agua, el monitoreo continuo y el control de parámetros de operación. En dicho contexto, veremos cómo...

La atracción de talento ha dejado de ser un proceso pasivo para convertirse en una prioridad estratégica en el sector industrial vasco. Así se puso de manifiesto en la jornada organizada en Bilbao por Aveq-Kimika, en colaboración con la iniciativa de transformación ekinBarri...

Techsolids ha publicado los resultados de su Encuesta de Coyuntura 2024 y Perspectivas 2025, especialmente relevante para dar a conocer la situación actual de un sector clave, ampliamente utilizado en múltiples industrias.

El consejero delegado de Enagás,Arturo Gonzalo, ha anunciado la firma del Grant Agreement para la recepción de 32,5 millones de euros de fondos europeos para los estudios e ingeniería la red troncal española de hidrógeno.

El miércoles 18 de junio a las 18:00 horas, se llevará a cabo un webinar sobre 'Instrumentación y estrategias de control de un horno de procesos', un evento clave para ingenieros y profesionales interesados en la automatización industrial.

Bajo el lema 'La cogeneración para un futuro industrial, eficiente, competitivo y descarbonizado', Acogen y Cogen España organizan el XXI Congreso Anual de Cogeneración, que en esta edición tendrá lugar el 14 de octubre en The Palace Hotel Madrid.

Las ferias Expoquimia y Equiplast, que se celebrarán del 2 al 5 de junio de 2026 en Fira de Barcelona, han iniciado una nueva etapa como plataformas estratégicas de negocio, innovación y conocimiento sectorial. Para ello, la organización ha constituido...

En la industria química, la precisión y fiabilidad en la medición son esenciales para garantizar la seguridad y eficiencia de los procesos. Los sensores de última generación permiten operar en condiciones extremas, minimizando riesgos y optimizando la producción.

Comentarios