Entrevista a David Navarro, director técnico de Tecniq

Sabemos que, para generar vapor, grandes industrias para sus procesos necesitan consumir grandes cantidades de recursos como agua, gas, aditivos químicos, electricidad… En un entorno en el que los recursos naturales son cada vez más limitados, resulta clave administrarlos de manera eficiente para optimizar su consumo y minimizar los costes que conlleva el uso de vapor. Hablamos de todo ello con David Navarro, director técnico de Tecniq.

Tecniq nace con la voluntad de ayudar a las empresas a utilizar la mejor tecnología adecuándola a sus necesidades reales; de ahí, “nuestra implicación total con el cliente colaborador hasta el éxito del proyecto realizado.

Nuestro objetivo es ayudar a las empresas a ahorrar energía, dinero, que puedan ser más limpias y, en nuestro apartado del vapor, procurar optimizar la eficiencia que tengan en este momento”, nos cuenta nuestro entrevistado…

Revista PQ.- En el marco del coste total de la energía consumida, en algunas instalaciones se malgasta una media del 10-30%, con las consiguientes pérdidas económicas. ¿Cuál es la razón?

David Navarro.- En nuestro caso, nos referiremos a las instalaciones de vapor. Hay dos motivos; el primero de ellos es que en la actualidad se están utilizando purgadores de vapor que son mecánicos que en corto tiempo se estropean y ocasionan costosas fugas de vapor en la instalación. Además, estos purgadores consumen vapor para poder funcionar. El segundo motivo es la energía en forma de vapor y calor, que contiene los humos o gases calientes que las industrias emanan a la atmósfera.

Revista PQ.- ¿Cómo identificar y reducir dichas pérdidas de energía?

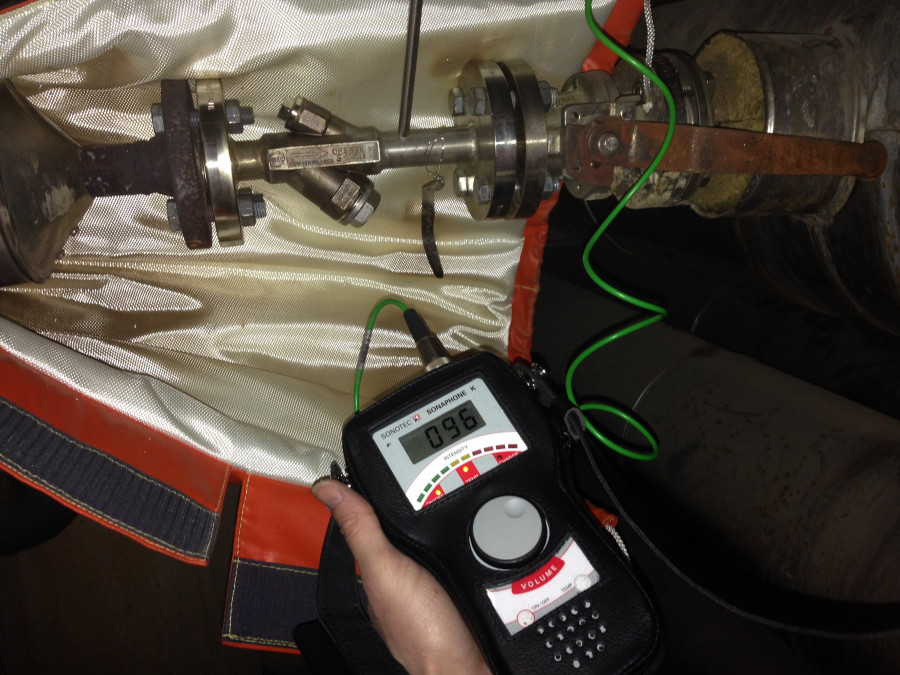

D.N.- EnTecniq, como ingeniería de vapor, ofrecemos el servicio de auditoría energética de vapor para las industrias que lo usan, en la que detallamos todos los puntos de consumo y de purgas, y en el que reflejamos los puntos débiles a mejorar además de, por supuesto, proponer las mejoras que podemos desarrollar en conjunto con la empresa.

Revista PQ.- ¿Qué tecnologías existen para reducir el consumo de vapor y para recuperar el 100% de la energía de los humos de combustión?

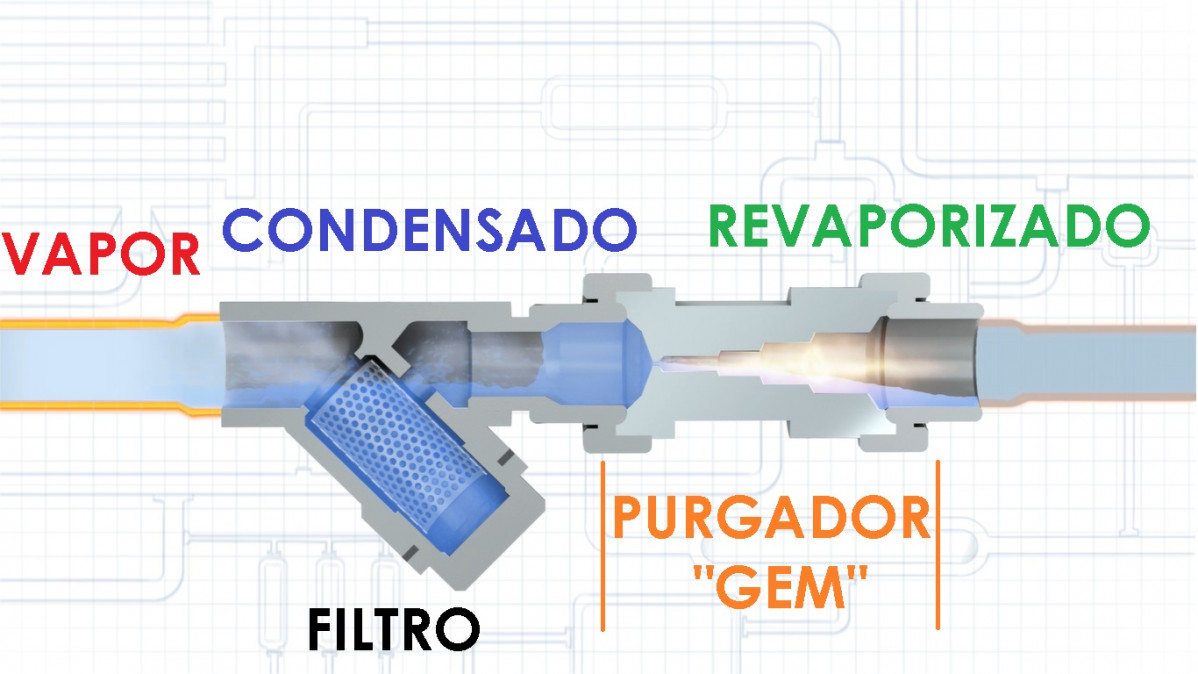

D.N.- Entre otras que puedan existir, nosotros disponemos de dos tecnologías: la tecnología GEM, con la que se han desarrollado purgadores de vapor de alta eficiencia, con lo que quiero decir que no son mecánicos, por lo que no se estropean eliminando reparaciones y, sobre todo, las costosas fugas de vapor mencionadas. Además, no consumen vapor para funcionar, por lo que ayudan a ahorrar consumo de vapor en hasta un 30%. Y también proponemos la tecnología FLU-ACE.

Revista PQ.- ¿En qué consiste la tecnología FLU-ACE?

D.N.- Esta tecnología está desarrollada hace más de 20 años en Canadá, país pionero y delantero en estas instalaciones. Con esta tecnología se recupera la energía contenida en los humos y gases calientes que las industrias tiran a la atmósfera. Mediante un sistema de conductos, filtros e intercambiadores podemos llegar a conseguir que esos humos sean un 50% más limpios y, sobre todo, fríos, pues podemos conseguir que, por ejemplo, los humos de una caldera de aceite térmico que en general enviamos a la atmósfera a más de 250 ºC, con la tecnología FLU-ACE los enfriaremos a temperatura ambiente.

Revista PQ.- ¿Podría detallarnos algunos de los proyectos en los que han aplicado esta tecnología?

D.N.- Las industrias de nuestro país aún no están en la lista de proyectos, pero en Canadá, Reino Unido, Francia, Italia, Alemania y muchos otros países disponen de muchas diversas industrias con esta tecnología. Los campos de actividad son químicas, farmacéuticas, alimentarias, papeleras, etc. Solo necesitamos humo o gas caliente y, por supuesto, la voluntad de la empresa en invertir para mejorar el medio ambiente. En el Reino Unido, como ejemplo de FLU-ACE, se está realizando en una fábrica de conservas que con una inversión de unos 989.000 dólares tiene prevista una recuperación de energía de 303.000 dólares al año.

Revista PQ.- Actualmente, ¿a qué nuevos retos se enfrentan los usuarios de vapor?

D.N.- Posiblemente a la escasez de agua y a los altos costes de los combustibles. Aún hoy, hay muchas industrias consumidoras de vapor que no recuperan los condensados que se generan, lo que significa ‘tirar’ agua caliente a los desagües. Y eso, además del coste económico (unos 20,00 euros por tonelada de condensados), significa un alto coste medioambiental.

Revista PQ.- ¿Cómo funciona el sistema de retorno del condensado GEM?

D.N.- Los purgadores GEM, como he mencionado, no son mecánicos. Funcionan por el principio de placa orificio, que con un conducto de diferentes diámetros y longitudes consigue evacuar los condensados que se generan en la línea de vapor. Solo los que se generan, pues los purgadores GEM, para ahorrar, se calorifugan con chaqueta térmica individual; esto junto con el beneficio de que no consumen vapor para funcionar hace que estos purgadores ahorren energía en el consumo del vapor. Disponen de garantía para 10 años.

Revista PQ.- ¿Cuál es su relación con la empresa Thermal Energy International?

D.N.- Contactamos con ellos hace ya más de cuatro años, siendo los distribuidores en exclusiva de sus tecnologías para la Península Ibérica.

Revista PQ.- ¿En qué proyectos están actualmente inmersos?

D.N.- Hemos terminado un proyecto en una fábrica de conservas en Murcia que, con una inversión de 75.000 euros, está ahorrando más de 80.000 euros anuales. Por otra parte, destaca una fábrica química en Huesca, que consiste en un proyecto de recogida de condensados con purgadores GEM y equipos de recuperación con una inversión de 180.000 euros y un retorno superior a los 150.000 anuales. Destaca igualmente una fábrica de componentes para automoción en Barcelona, que con una inversión de 65.000 euros ha alcanzado un ahorro de 50.000 euros al año, así otra de complementos alimentarios en Barcelona, que con una inversión de 7.000 euros registra un ahorro de superior a los 30.000 euros anuales… En este sentido, estamos en proceso de auditoría energética de vapor para proponer la implementación de la tecnología GEM en toda la fábrica.

Revista PQ.- ¿Qué previsiones de crecimiento tienen para este año?, ¿tienen previsto el lanzamiento de alguna novedad?

D.N.- Tecniq es una micro empresa que ha empezado desde tan abajo que solo podemos crecer. Tenemos buenas previsiones, ofrecemos tecnología puntera para ahorrar energía, dinero y ayudar a cuidar el planeta. La tecnología de que disponemos está muy actualizada, por lo que técnicamente estamos mejorando constantemente. Como novedad, esperamos desarrollar un proyecto muy importante de recuperación de energía de humos en la zona del Levante.

Revista PQ.- ¿Cree posible un planeta sostenible?, ¿cómo valora la Agenda 2030?

D.N.- Como propuesta suena bien, pero pienso que aún no hay suficiente conciencia colectiva de hacia dónde estamos yendo. Según los expertos, aún podemos corregir el desastre ecológico. Para conseguir un planeta sostenible, la tecnología ya existe, se puede instalar, solo falta la voluntad, quizás política… pero sobre todo la voluntad de los equipos humanos que deciden en las industrias.

Busch Vacuum Solutions presenta la serie Cobra DH, una nueva generación de bombas de vacío secas de tornillo de alto rendimiento con un diseño especial para aplicaciones industriales muy exigentes.

El siguiente artículo explora los desafíos técnicos en el tratamiento de agua para la electrólisis del hidrógeno. Analiza requisitos clave como la calidad del agua, el monitoreo continuo y el control de parámetros de operación. En dicho contexto, veremos cómo...

La atracción de talento ha dejado de ser un proceso pasivo para convertirse en una prioridad estratégica en el sector industrial vasco. Así se puso de manifiesto en la jornada organizada en Bilbao por Aveq-Kimika, en colaboración con la iniciativa de transformación ekinBarri...

Techsolids ha publicado los resultados de su Encuesta de Coyuntura 2024 y Perspectivas 2025, especialmente relevante para dar a conocer la situación actual de un sector clave, ampliamente utilizado en múltiples industrias.

El consejero delegado de Enagás,Arturo Gonzalo, ha anunciado la firma del Grant Agreement para la recepción de 32,5 millones de euros de fondos europeos para los estudios e ingeniería la red troncal española de hidrógeno.

El miércoles 18 de junio a las 18:00 horas, se llevará a cabo un webinar sobre 'Instrumentación y estrategias de control de un horno de procesos', un evento clave para ingenieros y profesionales interesados en la automatización industrial.

Bajo el lema 'La cogeneración para un futuro industrial, eficiente, competitivo y descarbonizado', Acogen y Cogen España organizan el XXI Congreso Anual de Cogeneración, que en esta edición tendrá lugar el 14 de octubre en The Palace Hotel Madrid.

Las ferias Expoquimia y Equiplast, que se celebrarán del 2 al 5 de junio de 2026 en Fira de Barcelona, han iniciado una nueva etapa como plataformas estratégicas de negocio, innovación y conocimiento sectorial. Para ello, la organización ha constituido...

Comentarios